ارسال یک پاسخ لغو پاسخ

برای اتصال تیرهای آهن میتوان از جوشکاری قوس الکتریکی استفاده کرد که در این روش از یک قوس کم ولتاژ و جریان الکتریکی بالا استفاده میشود. این روش بین یک الکترود و قطعه کار یعنی فلز پایه انجام میگیرد. گرمای شدیدی که از این قوس تولید میشود، فلز پایه یا تیرآهن را ذوب کرده و امکان اتصال دو روز را فراهم مینماید. مشخصههای فلزی که جوش داده شد، پارامترهای جوشکاری، نوع اتصال و … در تعیین کیفیت جوش موثر واقع میشوند. در ادامه مطلب قصد داریم اطلاعاتی در مورد آموزش جوشکاری آهن آلات ارائه دهیم.

فرآیند آموزش جوشکاری قوس الکتریک رایج در اتصالات تیرآهن

آموزش جوشکاری آهن آلات به روش های مختلفی انجام میشود:

جوشکاری قوس الکتریک با سرباره محافظ :(SMAW)

جوشکاری آهن آلات در روشهای مختلفی انجام میپذیرد که در این بخش از مقاله قصد داریم چند نمونه از انواع جوش کاری را شرح دهیم.

جوشکاری قوس الکتریک با سربار محافظ: (smaw)

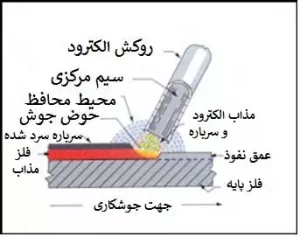

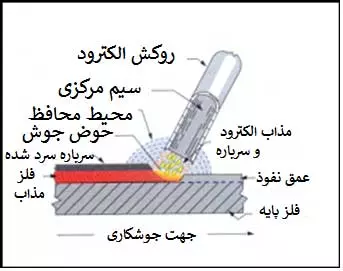

جوشکاری قوس الکتریکی محافظتی، به عنوان جوشکاری الصاقی تیرآهن شناخته میشود. این نوع جوشکاری به طور گستردهای در موقعیتهای مختلف مورد استفاده قرار میگیرد. در این روش قوس بین فلز قطعه کار و الکترود با شار پوشش داده میشود. توجه داشته باشید که سربار جوش معمولاً بیشتر از مواد معدنی ساخته میشود و با استفاده از پوشش گل، جوش مذاب را از مجاورت با محیط در امان نگه میدارد. در این روش لازم است سرباره را با استفاده نمودن از تراشیدن یا با یک برس سیمی برداشت.جوشکاری قوس الکتریکی گاز: (GMAW)

این نوع فرایند جوشکاری با نام جوشکاری فلز با گاز خنثی Mig نیز شناخته میشود. در طی انجام این جوشکاری از سیم پیوسته بدون پوشش استفاده میشود. منطقه جوش از طریق مشعل جوش متساعد میشود. همان گونه که میدانید حالت انتقال فلز در چهار نوع اسپری، کروی، کوتاه و پالس قوس است که با تنظیم فشار و گازهای محافظتی، بسته به موقعیت جوش و نوع اتصال مورد استفاده قرار میگیرد.

جوش قوس الکتریک با سرباره در مرکز قلم جوش: (FCAW)

در این روش گازهای محافظتی و سرباره توسط شار تجزیه شده که هر دو درون هسته الکترود قرار دارند. در مواقعی که نیاز به نفوذ عمیق تری باشد، محافظت کمکی سطح تیرآهن نیز در موارد خاصی استفاده میشود.

جوشکاری قوس تنگستن و گاز محافظ: (GTAW)

این روش با نام جوش با قلم ثابت تنگستن و گاز خنثی TIG نیز شناخته میشود. در جوشکاری قوس تنگستن و گاز محافظ از الکترود غیر مصرفی استفاده میشود. در این روش هم گاز محافظ ازطریق مشعل جوشکاری تغذیه میشود. توجه داشته باشید که در این روش، جوشکاری بدون افزودن فلز پر کننده انجام میشود. مناسب ترین کاربرد این فرآیند، برای قطعات نازک دیواره است.

گازهای محافظ:

گازهای محافظ جوشکاری تاثیری نداشته و یا تقریباً بی تاثیر هستند. اصلیترین هدف گازهای محافظ، محافظت کردن از جوشکاری مذاب در برابر آلودگی و اکسیداسیون است. برخی مواقع ممکن است این گازها آسیبی به جوشها وارد کنند. در ادامه چند نوع از گازهای محافظ نام برده و شرح داده میشوند.

آرگون: گاز آرگون معمولاً برای جوشکاری فلزات غیر آهنی باروش MIG استفاده میشود. قوس تراکم بالایی که توسط آرگون ایجاد میشود، گرما و انرژی لازم جهت اتصال قطعه را ایجاد کرده و سبب میشود عرض باریک به همراه نفوذ عمیق در جوش ایجاد شود.

هلیم: گاز هلیوم هدایت حرارتی بالا تر و ولتاژ نسبتاً بیشتری در مقایسه با آرگون دارد. استفاده از این گاز در جوشکاری سبب ایجاد بیشتر نقطههای جوش میشود. همان گونه که میدانید هلیوم نوعی گاز سبک است و در همین راستا جهت محافظت موثر لازم است از جریان بالاتر استفاده شود. این ویژگی در جوش سربالا مفید است.

دی اکسید کربن: دی اکسید کربن به طور گستردهای برای جوش زدن فولاد و تیرآهن استفاده میشود. از ویژگیهای منحصر به فرد این گاز میتوان به نفوذ مفصل بهتر، سرعت جوش بیشتر و اتصال مطلوب با خواص مکانیکی خوب اشاره نمود. توجه داشته باشید که دی اکسید کربن همانند آرگون و هلیوم و گاز غیر مستقیم به حساب نمیآید و با حرارت دادن، قوس به مونوکسید کربن اکسیژن آزاد تبدیل میشود. در جوشکاری های مختلف از اکسیژن برای گرم کردن فلز انتقال روش در سراسر قوس استفاده میشود.

نواقص جوشکاری قوس

اکثر جوشها نواقصی مانند تخلخل، ترک، سرباره و غیره دارا هستند. در این حین ممکن است برای زیادی سوال پیش بیاید که آیا آنها با توجه به کاربرد مهم هستند. معمولاً کدها یا استانداردها، محدودیتهای این نوع نقصها را در یک جوش بر اساس کاربرد تعیین میکنند.

گاهی اوقات اختلالاتی که ممکن است خواص مکانیکی تیرآهن را تحت تاثیر قرار ندهند، عملکرد خوردگی را کاهش میدهند. در هنگام ارزیابی صحیح جفت و اتصال مطلوب جوش لازم است خواص ناحیه گرما دیده یا آسیب (HAZ) مورد توجه قرار گیرد. ممکن است به علت تغییرات، HAZ درون تیر آهن به عنوان یک نتیجه از کیفیت جوش در نظر گرفته شود. این امر سبب گرمایش و تسریع سرعت خنک سازی میشود. با کنترل میزان خنک سازی میتوان خواص زنجیره جوش را بهبود بخشید.

تخلخل

در جوشکاری یک فلز ممکن است در طول انجماد گازی که در آن محبوس شده، حفرهای ایجاد شود. فولاد ذوب شده به راحتی میتواند هیدروژن، مونوکسید کربن و گازهای دیگر را که در معرض آن قرار میگیرند جذب کند. آنچه که مشخص است اینها در فلز جامد نمیتوانند محلول باشند و به همین دلیل فلز به عنوان فلز متخلخل شناخته میشود. الکترودهای قوس الکتریکی محافظ استاندارد موجود، دارای پوشش های آلی مانند E601P میباشند. وجود چنین الکترودها سبب ایجاد جوی در اطراف گلس میشود که حاوی هیدروژن بوده و سبب جذب تخلخل میشوند.

در صورتی که از چنین الکتریکی استفاده شود، لازم است جوشکاری دو تیرآهن به آرامی انجام شود تا زمان کافی برای فرار گازها به وجود آید؛ چرا که سرعت بیش از حد سبب خنک شدن سریع فلز مذاب میشود.

همچنین توجه داشته باشید که تمیز کاری مشترک برای جلوگیری از تخلف اهمیت بسیاری دارد؛ چرا که رطوبت، روغن، رنگ و یا زنگ زدگی بر روی فلز پایه میتواند سبب ایجاد تخلخل شود. به این مورد نیز باید توجه داشت که هنگام انجام عملیات جوشکاری سر بارها و الکترودهای پوشش داده شده خشک باشند. با رعایت این موضوع میتوان از وارد شدن رطوبت به منطقه جوش جلوگیری کرده و جوشکاری مستحکمی ایجاد نمود.

معمولاً آنها در یک کوره با دمای F250 نگهداری میشوند و یا در صورتی که مهر و موم بر روی کارتن آن باز شود، بهتر است مواد مصرفی در دماهای بالاتر جهت زدودن رطوبت و بازگرداندن خصوصیات هیدروژن کم نگهداری شود. علل و روشهای متداولی برای برطرف کردن تخلخل ذکر شد که با بررسی دقیق آنها میتوان جوشکاری ایده آل و مناسبی داشت.

دلایل روشهای اصلاح

هیدروژن مازاد، نیتروژن یا اکسیژن در محیط جوشکاری استفاده از فرایند جوشکاری با هیدروژن کم، پرکننده فلزی با مواد ضد اکسیداسیون، افزایش جریان گاز محافظ

نرخ انجماد بالا استفاده از پیش گرمایش یا افزایش گرمای ورودی

زیر کار کثیف است تمییز کردن سطح کار و تطبیق کردم سطوح اتصال

سیم جوش کثیف است تمیز کردن سیم و نگهداری آن در محیط تمیز

طول قوس نامناسب، جریان جوش پاپپین یا کاربری نامناسب الکترود اصلاح پارامترهای جوشکاری و تکنیک های آن

تفکیک روی از برنج استفاده از پرکننده مس و سیلیس و کاهش گرمای ورودی

تخلخل: حفره های هوایی یا فرج ایجاد شده در جوشکاری

دلایل راه حلها

فولاد گالوانیزه استفاده از الکترود E7010 وایجاد قوس حرارتی برای بخار کردن

روی پوشش گالوانیزه جهت ایجاد رگ جوش بر روی قطعه کار

رطوبت مازاد در پوشش الکترود یا بر روی سطح اتصال استفاده ازفرایند های پیشنهاد شده در پخت و صرفه جویی در مصرف الکترود

وجود سولفر در سطح فلز استفاده از الکترودها درواکنش سرباره پایه

حضور سرباره

برخی اوقات ممکن است در اثر خوب تمیز نکردن رگههای جوش، اکسید یا ترکیبات غیر فلزی دیگر بین رگههای جوش دو تیر آهن باقی بمانند. برای جلوگیری از این آلودگی لازم است سرباره جدا شده از جوشکاری را با استفاده از یک چکش تراشه یا یک برس سیمی به خوبی تمیز کرد.

همجوشی / نفوذ ناقص:

اگر چه این اصطلاحات گاهی اوقات به طور جایگزین استفاده می شود، عدم همجوشی زمانی رخ می دهد که جوش و فلز پایه به طور کامل با هم مخلوط نشوند. این دلیل ممکن است ناشی از افزایش درجه حرارت فلز پایه در تیرآهن یا فلز جوش قبلی که به نقطه ذوب نرسیده یا عدم حذف سرباره یا کارخانه تولید کننده آن، ایجاد نشود. عدم نفوذ معمولا به دلیل ورودی گرما نامناسب برای مفصل خاصی است که جوش داده شده است و معمولا در طرفین اتصالات جوش، بین گذر جوش یا ریشه جوش جوش دیده میشود.

گاز محافظ نیز میتواند نفوذ را تحت تاثیر قرار دهد؛ به طور معمول هلیوم برای فلزات غیر آهنی اضافه شده و دی اکسید کربن برای فلزات آهنی به خصوص در تیرآهن . (آرگون) برای افزایش نفوذ افزوده می شود.

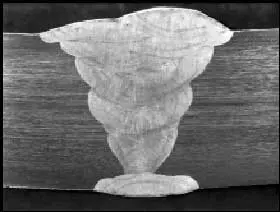

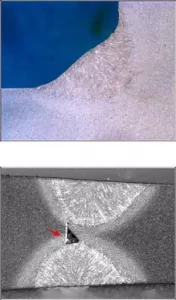

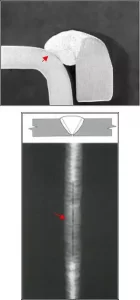

اولین ماکروگرافی زیر یک قطعه جوش خورده با پرکننده قابل قبول را با نفوذ فلز کافی پایه نشان می دهد. مایکروگرافی دوم عدم نفوذ به ریشه در یک اتصال دو جوش نشان داده شده، و سومین تصویر نشان دهنده عدم نفوذ به یکی از اعضای اتصال است. تصویر نهایی طرح دیگری از تغییرات نفوذ ریشه ناقص و ظاهر آن در یک فیلم رادیوگرافی (رادیوگرافی) را نشان می دهد.

حضور تنگستن

در فرایند TIG، دست زدن به الکترود جوش ممکن است سبب انتقال ذرات تنگستن به فلز جوش شود. این ترکیبات توسط اشعه ایکس تشخیص داده شده و به عنوان ذرات روشن به نظر میرسند، چرا که آنها بسیار متراکم تر از فولاد میباشند.

مشخصات جوش:

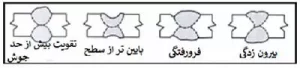

چگونگی جوشکاری ممکن است بر عملکرد آن در شرایط بارگذاری دینامیکی تاثیر قابل توجهی بگذارد. توجه داشته باشید که مواردی مثل همپوشانی، تقویت بیش از حد و عدم انطباق میتواند نقطه تمرکز استرس باشد.

پاششهای قوس

پاششهای قوس با ذوب ناخواسته فلز پایه که در خارج از منطقه اتصال جوش قرار دارد توسط گاز جوشکاری ایجاد میشود. این امر ممکن است سبب ایجاد لکههای سخت یا نرم، ترک خوردگی و یا فرو رفتگی سود. این نقص به علت پاشش جوش القا شده توسط جوشکار ایجاد میشود و به همین سبب لازم است در هنگام جوشکاری دقت کافی به کار برد. پاششهای قوس معمولاً زمانی رخ میدهند که جریان جوشکاری بیش از حد بوده و یا قوس بلند شکل بگیرد. برخی اوقات نیز بالا بودن ولتاژ جوش ممکن است سبب ایجاد این نقص شود.

ترک

ترکها جدید ترین نوع نقصهای جوش در تیر آهن هستند که میتوانند خرابیهای فاجعه آمیزی به وجود آورند. ترکها در انواع مختلفی وجود دارند که یکی از روشهای طبقه بندی آنها تقسیم کردن ترکهای سطحی و زیر سطحی است. همچنین از دیگر عوامل ترک خوردگی میتوان به مشکلات ناشی از حرارت اشاره کرد که ممکن است در حین و یا پس از جوش اتفاق بیفتد.

به طور کلی میتوان گفت ترکهای جوش و آسیبهای ناشی از حرارت، نشان دهنده انعطاف پذیری پایین جوش و یا فلز پایه هستند. عواملی که میتوانند باعث ترک جوش شوند شامل سرد شدن سریع، ترکیب آلیاژ بالا، ورودی ناکافی حرارت، آمادهسازی ضعیف مشترک، نوع الکترود نادرست، اندازه ناکافی جوش و عدم پیش گرم شدن میشود.

دلایل روشهای ترمیم

اتصال بسیار سخت گرمایش دوباره قطعه و کاهش تنش پسماند به شکل

مکانیکی و کاستن تنشهای ناشی از چروکیدگی در طی یک

فرآیند طولی که رگ جوش در جهت خلاف پیشرفت

جوش ایجاد می شوند

رقیق سازی بیشتر با تغییر ترکیب شیمیایی جوش

که در حین افزودن به فلز پایه ایجاد می شود تغییر در جریان جوش و سرعت حرکت جوش با الکترود روکش دار مناسب، تمیز کردن سطح قطعهه کار قبل از جوشکاری که از لحاظ متالورژی فلز جوش را به قطعه کار در حین جوشکاری برساند

جفت کردن ضعیف قطعات کاری کاستن میزان دهانه بین دو قطعه

نقطه جوش های کوچک افزایش سایز الکترود و افزایش جریان و کاهش سرعت حرکت جوشکاری

وجود سولفور در فلز پایه استفاده از فلز پر کننده برای جوشکاری با میزان سولفور پایین

انحراف بیش از حد در جوشکاری تغییر در جهت حرکت جوشکاری جهت بالانس کردن جوش در نقطه اتصال

ترک دهانه دار پر کردن دهانه قبل از ایجاد قوس در نقطه مدنظر جوشکاری

تنش های بالای رسوبات طراحی مجدد جوشکاری، تغییر فرآیند جوشکاری، به کارگیری تکنیک کاهش تنش

سختی بالا گرمایش مجدد با افزایش دمای ورودی وانجام عملیات حرارتی بدون سرد کردن و کاهش دمای محیط کار

تاثیر میزان کربن

مقدار کربن موجود میتواند اصلیترین عامل برآورد کردن نیاز پیشگرم باشد. به طور کلی میتوان گفت مقدار کربن بالا، تمایل بر ایجاد HAZ سخت و شکننده را بیشتر میکند. توجه داشته باشید که کربن تنها عنصری نیست که بر سختی پذیری تاثیر دارد. یعنی عناصر دیگری نیز در فولاد مسئولیت سخت شدن و از دست دادن قابلیت شکل پذیری را برعهده دارند.

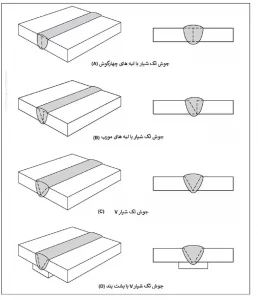

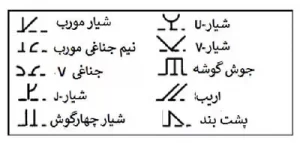

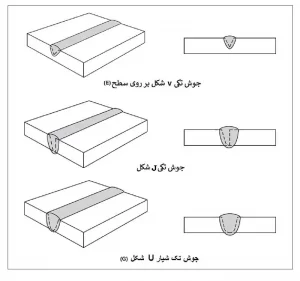

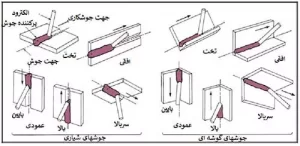

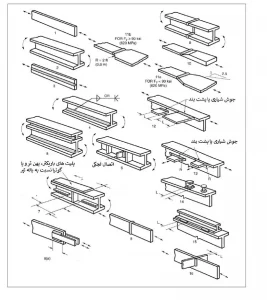

نمادهای جوش

زمانی که جوشکاری در نقشههای ساخت و ساز مقاطع تیرآهن مشخص میشود، مجموعهای از نمادها برای توصیف نوع و اندازه جوش مورد استفاده قرار میگیرد. معمولاً آنها میتوانند به عنوان یک بخش متقاطع از روش واقعی شناخته شوند.

مشخصات جوش

اغلب اسناد ساخت و ساز نیاز به داشتن شرایط جوش و جوش کار دارند. AWS Code D1.1 سند حاکم بر جوشکاری سازه فولادی و اجزای تیرآهن است. خصوصیات جوشکاری (WPS) شرایط جوشکاری در یک را برای یک برنامه خاص حاوی متغیرهای ضروری ارائه میکنند. توجه داشته باشید زمانی که متغیرها فراتر از حد مطالب مشخص شده طرح کنند نیاز به تغییر مجدد روشها میباشد.

روشهای معمول جوش لازم است حداقل اطلاعات زیر را داشته باشد:

فرایند جوشکاری، تعیین نوع فلز پر کننده، نوع جریان و محدودیتها، ولتاژ قوس و سرعت حرکت، طراحی مشترک و میزان تحمل نیروها، آماده سازی سطح، موقعیت جوشکاری، دمای پیش گرم و تعویض، تمیز کردن بین درد و فرآیند عملیات حرارتی بعد از جوشکاری.

انواع گازهای محافظ در جوشکاری چیست

چند نوع گاز محافظ جوشکاری وجود دارد که در این بخش از مقاله هرکدام را نام برده و به اختصار شرح خواهیم داد.

آرگون

این گاز از جمله گاز های غیر قابل احتراق و بدون بو است که هیچ نوع واکنش شیمیایی با اتمسفر اطراف و مواد موجود در محیط خود انجام نمیدهد. از جمله مزایای گاز محافظ آرگون میتوان به ارزان قیمت بودن نسبت به سایر گازها، داشتن شروع قوس بسیار آسانتر، داشتن قدرت پاک کنندگی و شکنندگی قوس بالا اشاره نمود. گاز آرگون تقریبا ۱۰ برابر سنگین تر از هلیوم بوده و علاوه بر آن پتانسیل یونیزاسیون کمتری نسبت به آن دارد.

هلیوم

هلیوم یکی از گازهای محافظ جوشکاری خنثی است که یک هفتم برابر سنگین تر از هوا میباشد. همین امر سبب میشود تا خارج کردن این گاز از کپسول به فشار بیشتری نیاز داشته باشد. هلیوم نیز همانند آرگون قغیر ابل احتراق و بدون بو است. بدیهی است که مقدار پاشش و جرقه جوش در زمان استفاده از هلیم بیشتر از گاز آرگون باشد. هزینه تهیه گاز هلیوم در مقایسه با آرگون کمی بیشتر است.

دی اکسید کربن

همان گونه که میدانید اغلب گاز های فعال را نمیتوانند به عنوان گاز محافظ در جوشکاری استفاده نمود اما دی اکسید کربن تنها گازی است که از آن میتوان به تنهایی به عنوان گاز محافظ استفاده نمود. استفاده از گاز CO در جوشکار سبب می شود حرارت بیشتری به فلز پایه انتقال یابد. از جمله مزایای گاز محافظ دی اکسید کربن میتوان به داشتن سرعت جوشکاری بالا، نفوذ فوق العاده زیاد و داشتن هزینه کمتر نسبت به آرگون میتوان اشاره کرد.

انواع گازهای محافظ در جوشکاری چیست؟

هلیم، آرگون و دی اکسید کربن گازهای محافظ در جوشکاری هستند.

معایب جوش کاری الکترونیکی چیست؟

در برخی از موارد بر اثر جوش دانه های درون فلز با هم واکنش داده و باعث ترک خوردگی یا خرابی جوش می شوند. به همین دلیل جوش کاری الکترونیکی باید از نظر استانداردها برررسی شود.

انواع تجهیزات ایمنی برای جوشکاری کدام است؟

کلاه مقاوم در برابر اشعه، دستکش بلند و مقاوم، کفش یا چکمه ایمنی، عینک محافظ، شلوارهای کار نسوز، ماسک جوشکاری دستی با لنزهای فیلتر شده و لباس با آستین کامل و یقه دکمه دار از انواع تجهیزات ایمنی برای جوشکاری هستند.

معایب جوش کاری الکترونیکی چیست؟

جوشکاری الکترونیکی نیز همانند هر کار دیگری دارای یک سری مزایا و معایبی است. درست است که مزایای این کار بسیار بیشتر از معایب آن است اما با این همه معدود عیب جوشکاری الکترونیکی در این قسمت از مقاله شرح داده میشود. برخی مواقع ممکن است در جوشکاری الکترونیکی بر اثر جوش، دانههای درون فلز با یکدیگر واکنش داده و منجر به ترک خوردگی یا خرابی جوش شوند. به همین دلیل در جوشکاری الکترونیکی لازم است استاندارد،ها به صورت دقیق بررسی شوند.

انواع تجهیزات ایمنی برای جوشکاری کدام اند؟

جهت تضمین ایمنی خود هنگام جوشکاری بهتر است از یک سری وسایل استفاده نمود.

• سپر دستی: وسیلهای است که با استفاده از آن میتوان از وارد شدن آسیب به چشمهای خود جلوگیری نمود.

• عینک: عینک نیز همانند سپر دستی وظیفه محافظت از چشم را بر عهده دارد.

• کلاه: کلاه یکی از وسایل مهم حفاظتی است که با استفاده از آن میتوان ایمنی سر، گوش، چشم، صورت و گردن خود را تضمین نمود.

• آستین بند: با استفاده از آستین بند کوچکترین آسیبی برای بازوهای فرد وارد نمیشود.

پوشش بدن: در هنگام جوشکاری لازم است از لباس بازی کاملا بلند و یقه دار استفاده نمود تا آسیبی وارد بدنمان نشود.

بدون دیدگاه